KERV BS-14 バンドソー

導入にあたり、イチバン悩み考えた道具っす

限られた作業スペースでモロモロを加工しようと考えると

道具自体のサイズってのも無視できません

うまい具合にすべての道具がリンクしてるかどーかも大切っす

で、コイツの導入前に、チビサイズのオモチャバンドソーを使っていたんだけど

バンドソーの持つ可能性に手応えを感じ、導入を決意しました

いざ手元に来てみると・・・ コリャデカいぞ・・・

KERV BS-14 バンドソーについて & 基本セッティングなど

縦イチにしないとファインダーに収まらないくらいに、ウチではかなり大きい工具です 導入の主目的は、やはり角材等の挽き割りだね どこかで書いたと思うけど、仕事で作る模型はサイズがマチマチで、そのサイズに見映えする土台のボリューム感を調整しようと思うと、必ずしも木材の規格寸法が一致しないワケ そんなトキに能力を発揮するのがバンドソーっす コイツで狙った寸法プラス数ミリで挽き割り、仕上げで自動カンナにかければオリジナル寸法の角材が完成(経過でイロイロ道具は使うけどね)

また、使い手のウデとアイデア次第で、球体を作ることもできればサラダボウルを作ってるヒトもいたなぁ ウチでも模型屋ならではの使い方だと思うけど、コンター模型(等高線を積んだ模型)を作成するときのカットや、ケミカルウッドの荒取りなどなど、切る作業においてなにかと頼りになる道具なんです あと、比較的安全な道具ってコトも言えるかと思います モチロンその気になれば指なんてカンタンに切り落とせるんだけど、例えばテーブルソーのように高回転で回ってる刃物だと、一瞬気が緩んだ瞬間にやらかしてしまう可能性があるけど、コイツの場合は故意にやらない限り大怪我をするとこまではいかないんじゃないかと ま それでも切断工具であるからには細心の注意と準備は必須だけどね ボール盤と同様に、巻き込む危険性があるから軍手着用はNGです! あと、切り終わりはプッシャーや端材で押し付けるコト!

そうした上での比較的安全ってコトっす

標準で挽き割れる材料の高さは152mmなんだけど、ウチのはオプション設定のライザーブロック(T-1926-01)を仕込んでます ちょうどスイッチボックス背面の青い部分が延長されるブロックで、コレを介するコトで305mmまでの高さに対応できます 延長に伴いブレードガイド等も同梱される延長バージョンに交換します そうなるとバンド(刃)も長いものにする必要があるんだけど、取扱店であるオフ・コーポレーションにラインナップされてるんでご心配なく

このサイズのバンドソーを手にするならライザーブロックは絶対あった方がいいと思います 高さは2倍だけど、応用度はそれ以上だからね 天板に角度を付けたカットをする場合、必然的にカットできる高さが低くなるから、フォローする意味でも必須かなぁと

サイズも大きければ重量もなかなかのもので(標準で75.8kg!)、当初は何だかエラい買い物したなぁと感じたものですが、使うとなると堅牢さからくる重さはむしろ安心感に変わりましたね とはいえやはり重いけど・・・

ブレードを装着したら、まずは張り具合の調整っす 最上部にあるノブを回すコトで内部のホイールが上下するんだけど、ノブを回すトキは右の赤いアームを上に上げた状態で行います コレはブレードのテンションをオンオフするレバーで、上に上がってるコトでブレードはフリーとなり、下げるコトでテンションのかかった使用状態になります ブレードの張り具合は刃のワタリで前後します 簡易ながら、チラっと見えるノブの延長上にあるグレーパーツに標識線があるんで、ブレードサイズに対応した説明書の参照値をとりあえず反映してみるといいっすね それで一度テンションをかけて張り具合を確認してみて、ちょいキツクもしくは緩くを微調整するっていうのがざっくりとした手順かなぁ

イチバン細いブレードで3mmっていうワタリのがあるんだけど(曲線用)、細い方が調整がシビアかもしれません 張りすぎればカンタンに破断してしまうし(ケーケンあり・・・)、緩すぎれば切り口が安定しないしね 習うより慣れろ!といったトコでしょうか

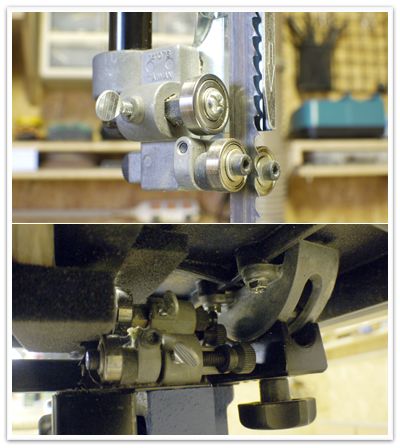

上の調整と同軸で行うコトになると思うんだけど、手順としては後になるのが上ホイールの傾斜度合いの調整 上写真のノブを回転させるコトで、ブレードを回すホイールが手前あるいは奥に傾いできます 目的はホイールの中心をブレードが走るよーにすることで、手でホイールを回転させながら(電源は抜いておくこと!)ブレードの位置を確認しつつ、中心を走るようノブで調整します 位置が決まったらノブの付け根にある蝶ネジを締めこんで、ノブが勝手に回らないようにしておきます

スペースが余ったんでひとつ上の写真を補足しておくと、テンションレバー(赤いヤツ)は、バンドソーを使用しないトキはフリーにしておくのがいいです ブレード(バンド)にテンションをかけ続けていると多少なりとも伸びるようで、次回使用時に再セットアップを強いられるだけでなく、ブレードそのものの寿命にも影響しそうです コンセントを抜くのと一緒にレバーを跳ね上げるクセを付けとくといーかもね

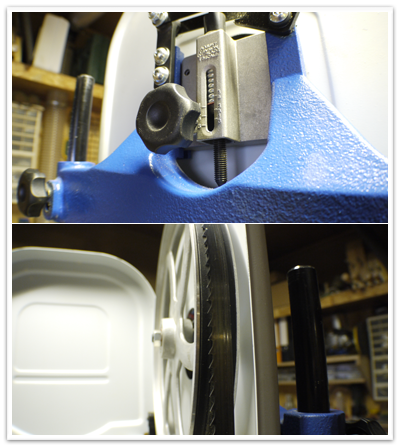

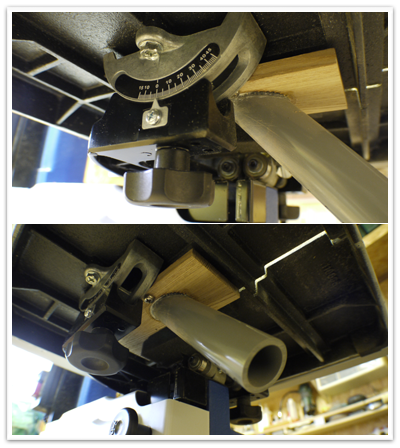

ブレードを調整する場所その3として、天板を挟んだ上下にガイドローラーがあります

コレはブレードが左右に暴れない程度に制御する2つ並んだベアリングと、ワークをブレードに押し付けたトキの圧力を制御するベアリングから成っていて、調整基準はヒトによって様々のようです また、仕込むブレードのワタリによって前後の調整も必要で、その2点を調整して完了になります 静止状態でブレードとベアリングは接触しないギリギリのクリアランスにするのが一般的で、普通紙を一枚挟んだクリアランスをヨシとする方もいれば、名刺程度の厚みでヨシとする方 使い方でその設定値もわずかながらに違いがあるのではないかと このアタリは実際に稼動させてみないと何ともというとこでしょうか ウチでは圧力制御のトコで0.2mmのプラ板をシムに使い、挟み込むトコでは0.15mmのフィルムをシムにしてセッティングしてますが、誰かに指南してもらったワケじゃないから、正しいのかどーかは判断できません ただ、イロイロやってみてブレードの回り方やベアリングの当り具合等々を自分なりに検証した結果ではあります

その他の部位など

ブレードはケッコウいろいろ試してみました 基本的に長さの関係でオフ・コーポレーションで扱うモノのみが使えます 通常時の周長は2350mm、ライザーブロック使用時での周長は2658mm こういった刃物の知識はまだゼンゼン浅いんだけど、切り口の粗さを抑えるなら、刃の目が細かくてアサリが少ない方がいいんじゃない?っていう漠然としたギモンから、周長がやや長い(105inch 2667mm)の他社製ブレードを入手してみました 下写真左がその細目(6山)のブレードで、右が10mm幅以上に適用されてる3山のオフ・コーポレーションもの 9ミリくらいの長さ違いならなんとかなるかと思ったケド、残念ながら長すぎてその切れ味の検証には至ってません 相棒がかつて勤めてた会社に、バンドソーのブレードを溶接できる機械があるらしく、そのうちやってもらおうと思ってたらまさかの転職・・・(涙) 誰か切り詰めてください!

数年前に発売されたオフ・コーポレーションのシャークブレードが最近ではお気に入りです かつて扱っていたブレードより切れ味と切り肌がひとランク上がってますね

マイターゲージは付属しますが、残念ながら写真のリップフェンスは別売です ウチで購入したトキはたまたまセールでセット価格でお値段据え置き的な時期だったんだけど、基本的には別売り ってかこのバンドソー(BS-14)自体、現在取り扱いしてないのだ! というと後ろ向きな状況に思えるけどご安心を やはりコイツは売れ筋商品らしく、バージョンアップしたものを開発中とのこと(2010.10月現在) 現所有者としてはワナワナですが、これから導入予定の方はワクワクだねぇ(笑)

バンドソーをご存知の方なら周知のコトだとは思いますが、バンドソー特有のクセとしてドリフト現象ってのがあります コレは墨線に対して右もしくは左に切り口が反れていく現象で、ブレードのクセなのだそう コレを補正するための機能がリップフェンスにあって、反れる線に対してフェンスを水平にしてやることで墨線通りにカットできるのだ

手前のレバーを上げるとロック解除で、その逆でロックされます(上写真はフリー状態)

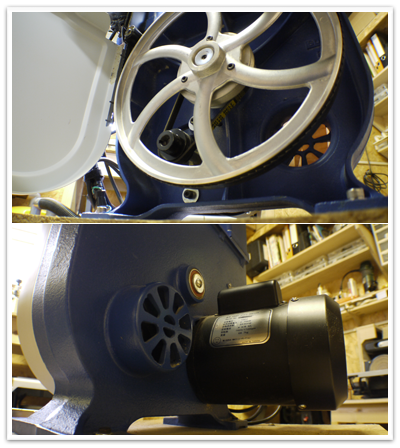

下側のホイールはモーターでベルト駆動されます 説明書には特に記載されてないんだけど、ベルトのかかるトコロをじっくり観察すると、どーやらギア比が変えられそうです 既存のセッティングはその中でローギアード化されてるみたいだなぁ まだ試してはいないんだけど、トルクがあまり必要ない細いブレードなんかは、ハイギアードで回転させた方がもしかするといい仕事しそうな気もします

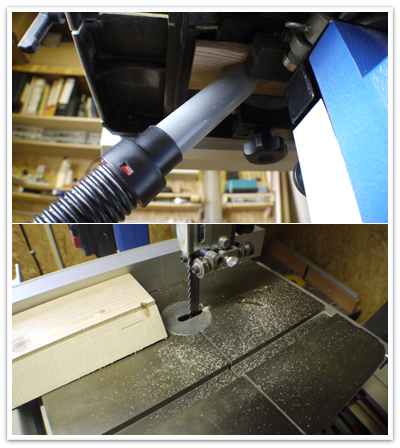

ホイール背面には集じん機に接続できる穴が開いてます(直径100mm) パワフルな集じん機ならココでもしっかり吸い込めるんだろーけど、ウチのは非力なんでこの位置はちょいヨロシクないです だもんで普段はココにフタをして、下記する集じんパイプからダストを回収するようにしてます

テーブル下に角度調整のノブが2つ付いてます 調整範囲は左に45度・右に15度いけるみたい 目盛りはケッコウ正確だけど、直角出しは金尺やスコヤなんかでしっかりやった方がいいね この調整ノブをマウントしてるネジ穴を利用して、集じんパイプを取り付けました 詳細は下記しますが、なるべく切断ポイントに近いトコロの方が周囲にダストを撒き散らす前に回収できるのではないかと このバンドソーじゃないヤツを活用してる方も、この辺りで集じんするシステムを考案されてる方が多いですね

コイツのために作ったモノなど

ショップの商品紹介を見ると分かるんだけど、コイツにはケッコウしっかりしたスタンドが付属します 定位置に据え置くならサイコーに使えると思うんだけど、ウチの場合使用するトキのみ引っぱり出すっていう使い方なんで、可動式でないとキビシイっす だもんでコロの付いた台座を作成しました 冷蔵庫式?で後部に2輪だけ付けるのも考えたんだけど、取り急ぎ使う必要があったんで通常通りに4輪(ストッパー付)コロにしました

スペースの有効活用ってことで、工具周りの備品(薄モノのみ)を分別収納できる引き出しと、小さめのモーターツールを収納できるモノ置きスペースを確保 モノ置きはともかく浅い引き出しって意外と便利で、工具に付属する専用スパナや特殊工具、ジグソーのブレードなどなど、浅いコトで一度に見渡せるから使いやすいんです バンドソーとは別に、浅い引き出しの自作はなかなかオススメかも!

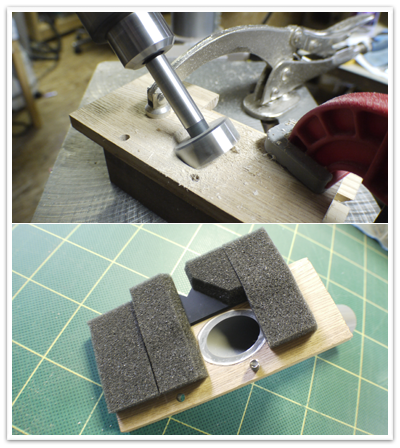

お次は前項目でちょいちょい登場していた、集じんパイプアダプターの作成っす

パイプの先を斜めに出したかったんで ラジアルボール盤 を使い、ベースプレートに斜めの穴を開けました ただ、何を思ったかタモ材を使ったもんだから穴あけはケッコウ時間がかかりましたね ま 硬い木材なんで余白を最小にした切り出しができるっていう利点もあるんだけどね

そこに25mmの水道用塩ビ管を挿して固定 三角に切り込みの入った部品は発泡塩ビ板で、ブレードとのクリアランスを微調整するため、別パーツとしました スキマの開きそうなトコロはスポンジを貼って養生 集じん機の吸い込み力をなるべく逃がさないよーにしてみました カタチになってしまえば何てコトないんだけど、ココに至るまで何回仮止めしたことか・・・ モノ作りをする方にはよーくわかりますよね?(笑)

下の穴はネジ留めするための穴 ケッコウがっちり固定できます

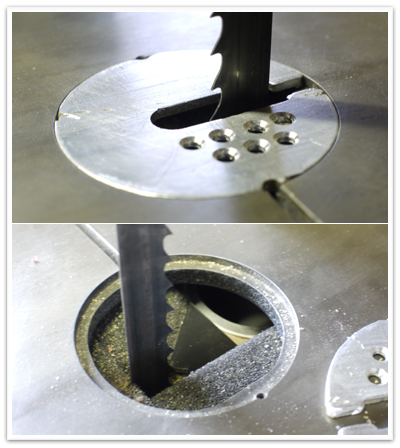

テーブル側は、アルミプレートに空気穴を数箇所開けてみました もうちょい開けても大丈夫だと思うんだけど、とりあえずこのくらい プレートを外すと集じんパイプの位置関係がわかると思います もっとブレードに近づけたかったんだけど、周辺パーツにジャマされてコレが精一杯かなぁ ウチにある最も幅広なブレードを基準にして作成したから、細いブレードだとスキマが増えますね まぁいくらがんばってもダストを皆無にするのは難しそうだから、7~8割回収できればヨシとしますかね

集じん機と接続させた状態(上写真) トリトンのダストコレクター先端がたまたま塩ビパイプとぴったり適合! なので、ただ挿しただけです(スバラシイ)

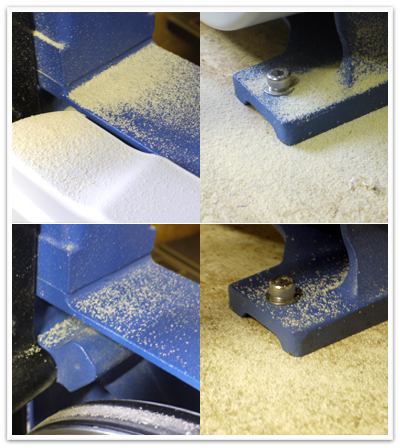

しくみを作ったからには検証してみましょう

40センチくらいの2バイ材を挽いたトキのダストの回収具合を、集じんパイプのアリナシで比較してみます この比較検証時はまだテーブルのアルミプレートに穴開けを実施してないから、若干テーブル上にダストが残りますね

上が集じんを一切しなかったトキで、刃先に引っかかったダストが方々に撒き散る感じかなぁ 40センチ程度の角材でこんな状態になるから、ホンキで使い出せば周囲がどうなるかは想像つくかと 木材の種類にもよるけど、サンダーなんかを使って発生するダストと違ってコイツはいわば切り粉だから、粒度の粗めなダストです だもんで室内が煙く感じるよーな舞い散り方にはならないものの、ホイールバンド部分にダストが噛み込んでいき、そのうちブレードの軌道が不安定になってきます バンド部分はナイロンブラシ等の設置で対処できそうですけどね 下が集じんパイプ設置後(集じん機稼動 弱モード)です 十分とは言えないものの、だいぶ改善されました 後にアルミプレートに穴を開けたことで更に回収率は高くなりましたね 切断部分で吸いきれなかったダストと考えると、デフォルトで開いている庫内の穴(100ミリ径)に追加接続すれば、もっと回収率は高くなりそうだねぇ 今後の課題(お楽しみ?)にしておきましょう